2026-01-14 12:19:36 西盟科技资讯

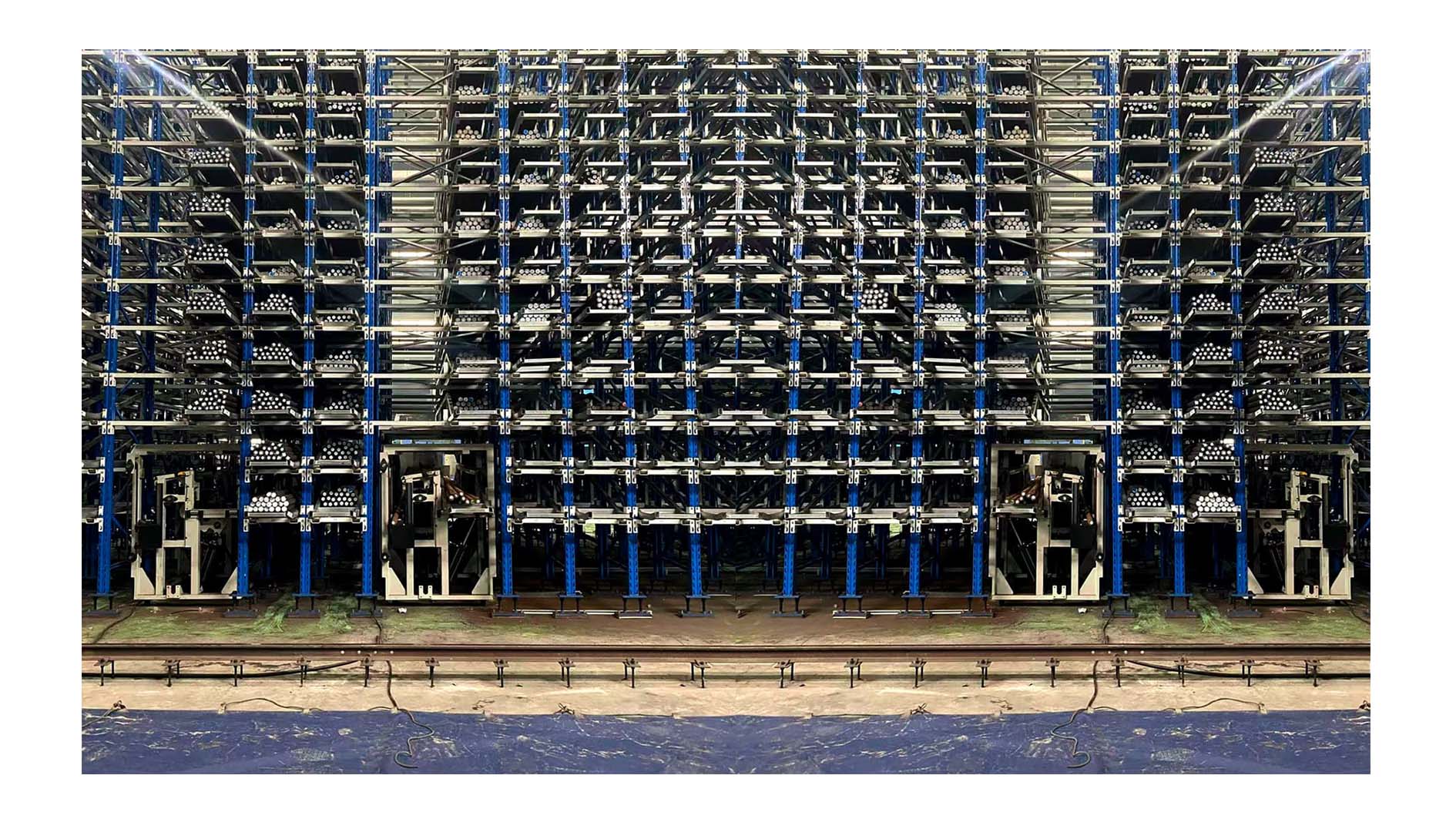

欧洲同行未曾想到,中国工程师仅用 1/3 成本,就研发出超越传统的 “嵌入式直接生产型” 蜂窝智能立库。它不仅能将整捆棒材全自动送入十几米高的立体货架,更能实现单根精准出库、拣选、下料与切割,直接对接生产 —— 这正是深耕制造业 30 年的金凯达智能装备有限公司的核心创新。

一、什么是“蜂窝库”? 为什么传统蜂窝库没带来效率飞跃?

简单说,蜂窝库就是给长材量身定做的“超级立体停车场”——只不过停的不是车,是6米、9米甚至12米长的钢管、铝材和型材。它靠垂直叠加的货位,把原来横七竖八堆在地上的长材,整整齐齐“叠”起来存放。

但金凯达走访大量工厂后发现:许多企业投入传统蜂窝库后,车间效率并未明显提升。问题不在“存”,而在“用”——出库之后的“最后一米”存在严重断档:

1. “取”完还要“搬”:整捆出库后需行车吊运至设备旁,耗时费力,还挤占行车资源;

2. “搬”完还要“拆”:工人手工拆捆、分拣单根,依赖熟练工,效率低且易出错;

3. “拆”完才能“上”:重型长材搬运困难,既拖慢节拍,又埋下挤压、坠落等安全风险。

这套流程不仅推高人工成本,更频繁打断生产节奏,让设备陷入“空转等料”状态。金凯达敏锐察觉到:工厂真正需要的不是 “存得下”,而是 “存完就能用”—— 让物料一出仓库,就能直接接入生产线,彻底消灭所有中间无效环节。

二、金凯达的关键创新:三大改变,重构生产逻辑

针对传统蜂窝库的核心短板,金凯达没有推翻成熟的存储架构,而是通过一项 “嵌入式” 核心创新,实现三大关键改变,改写了长材管理的行业规则:

1. 改变“仓产分离”模式:上料架嵌入货架,消灭中间环节

将产业设备的上料架以模块化方式直接嵌入蜂窝库货架本体(非外挂),使仓库“出货口”与设备“进料口”物理无缝对接。物料无需离开立库系统,即可完成“整捆存储→单根分离→直接上料”,彻底消除搬运、拆捆、拣选、二次上料等冗余动作。

2. 改变“物流层级”:从“整捆”到“单根”,实现精准供料

传统方案止步于“整捆出库”,而金凯达通过专利设计嵌入式上料系统,在库内直接完成单根级分离与传送,这种能力摆脱了对人工的依赖,是实现稳定生产节拍与无人化生产的关键门槛。

3. 改变“车间布局逻辑”:物料流优先,设备围着物料转

传统车间“先定设备,再迁就物料”;金凯达方案则“先设计最优物料流,再布置设备”。物料走直线、不回头、不排队,无效搬运与等待归零,设备综合利用率自然跃升。

更关键的是,该方案无需改造厂房,完美适配中国工厂柱距、层高有限的普遍现状,且成本仅为欧洲同类产品的1/3。

其工作流程全程自动化:

• 整捆存:棒材自动送入高架库,高密度存储; • 单根取:嵌入式上料系统传送单根,无需人工干预; • 直接送:经堆垛机+嵌入式上料系统单根直送入设备上料口; • 不断料:系统预判补料,生产连续无中断。

三、四大核心价值:打动工厂管理者的实战型收益

金凯达的创新不只是技术突破,更转化成了工厂能直接感受到的四大核心价值:

1. 提效扩产:找料从 “小时级” 缩至 “分钟级”,设备不停机,产能稳步增长,加急订单交付提速;

2. 降本减员:仓储上料人工需求大幅减少,物料损耗与呆滞料显著降低,资金周转效率提升;

3. 空间优化:省去专属上料区、缓存区,省出的空间可新增生产线,仓库从 “成本中心” 变 “价值枢纽”;

4. 安全合规:工人无需接触高危作业,工伤风险趋近于零,车间整洁有序,轻松通过安环检查。

五、重新定义现代化车间:这是一笔“符合未来趋势”的投资

传统车间是 “设备的集合”,物料流转绕路、效率低下;而现代化车间是 “被设计好的物料流”,流程最优、效率最高。金凯达蜂窝智能立库,正是这一先进制造理念的实际应用。

对工厂管理者而言,选择金凯达,是以 1/3 成本享受欧洲品质自动化方案,实现降本、提效、扩产、合规四大目标。这正是中国工程师的创新智慧 —— 聚焦核心痛点,让每一根长材精准高效转化为合格产品,为中国制造高质量发展添动力。