2025-07-30 17:05:25 中华网

电子设备的每一次升级,都离不开 “打样” 这一研发核心环节。无论是简单的单面板调试,还是复杂的高多层板验证,PCB 打样、电路板打样、线路板打样的质量与效率,直接决定了产品从图纸到实物的落地速度。其中,PCB 多层板打样作为中高端设备的 “试金石”,更是考验着从技术设计到工艺落地的全链条能力。本文将系统解析不同类型打样的技术逻辑,重点拆解多层板打样的核心要点,助力研发者精准把控打样全流程。

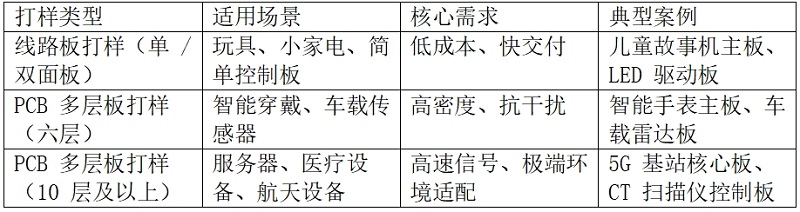

一、从基础到高端:PCB 打样、电路板打样、线路板打样的技术分层

看似统称的 “打样”,实则对应着不同复杂度的技术需求。无论是PCB 打样、电路板打样还是线路板打样,其本质都是通过小批量生产验证设计可行性,但多层板的特殊性让它成为技术分水岭。

1.基础打样:单 / 双面板的 “稳定性为王”

常规线路板打样(单 / 双面板)多用于玩具、小家电等简单电路,核心需求是 “低成本 + 高良率”。这类打样的关键在基础工艺控制:线宽≥6mil、间距≥6mil 即可满足需求,表面处理以喷锡为主(性价比高),交付周期通常 3-5 天。

2.进阶打样:六层板的 “密度与抗干扰平衡”

作为PCB 多层板打样的 “主力军”,六层板是消费电子(如智能手表主板)、汽车电子(如车载传感器)的首选。它通过 “信号层 + 接地层 + 电源层” 的分层设计,实现三大突破:

•布线密度较双面板提升 3 倍,能在 20mm×20mm 空间内集成数百个元器件;

•独立接地层将信号干扰降低 50%,确保蓝牙、Wi-Fi 等无线信号稳定传输;

•对称压合工艺(如 “3+1+3” 结构)避免板材翘曲,适配精密设备的长期运行。

3.高端打样:高多层板的 “极限工艺挑战”

10 层及以上的高多层板打样,服务于服务器、医疗 CT 设备等高端场景,其技术门槛体现在 “三极”:

•极限密度:最小线宽 / 间距达 3mil/3mil,相当于头发丝直径的 1/5,需激光直写技术支持;

•极端精度:层间对位误差≤5μm(约一张纸厚度的 1/20),确保高速信号(10Gbps 以上)无延迟;

•特殊环境适配:需耐受 - 55℃~125℃温度波动,基材多选用耐高温 FR-4(Tg≥180℃)或高频材料(如罗杰斯)。

二、打样全流程拆解:从设计到交付的 “黄金标准”

无论是基础线路板打样,还是高端PCB 多层板打样,流程的严谨性直接决定最终质量。以下为经行业验证的标准化流程,尤其适用于多层板这类高复杂度打样。

1.设计与文件审核:提前规避 90% 的风险

•文件输出:用 Altium Designer、嘉立创 EDA 等工具完成设计,生成 Gerber 文件(含线路、阻焊、丝印)、BOM 清单、钻孔文件,确保图层完整(多层板需标注各层功能,如 “L1 信号层”“L3 接地层”)。

•DFM 把关:这是打样成败的关键一步。专业厂商会通过智能系统检测 “设计是否可生产”—— 比如多层板需检查内层线宽是否≥3mil、层间介质厚度是否匹配阻抗需求,避免 “设计完美但无法生产” 的尴尬。

2.内层制作:多层板的 “核心战场”

对PCB 多层板打样而言,内层制作是精度控制的重中之重。流程包括:

•基板清洗→贴膜(感光膜)→曝光(将电路图形投射到铜箔)→显影→蚀刻;

•关键指标:高多层板内层图形对位误差需≤5μm,否则层间短路风险骤增。目前行业领先水平可做到 ±3μm,远超普通厂商的 ±10μm。

3.压合与外层加工:让 “多层” 成为 “整体”•压合工艺:六层板常用 “对称叠层”(如 3 层内层 + 半固化片 + 3 层内层),在 180℃、300PSI 压力下粘合,避免应力不均导致翘曲;高多层板则需 “阶梯式压合”,分阶段叠加内层板,确保层间结合力均匀。

• 外层与孔加工:钻孔(孔径≥0.2mm)后,通过沉铜、电镀让孔壁导电(孔铜厚度≥20μm,保证电流传输),最后制作外层线路并做表面处理(沉金、喷锡等)。

4.终检:用 “全维度检测” 替代 “抽样碰运气”

•基础打样:飞针测试(检测导通性)+ 外观 inspection;

•多层板打样:额外增加 AOI 光学检测(识别线宽偏差、铜渣)、阻抗测试(偏差≤±10%)、热冲击测试(验证极端环境稳定性),确保 “出厂即合格”。

三、不同打样的场景适配:选对类型,少走研发弯路

四、专业打样的核心价值:让研发效率提升 50% 的关键

对研发者而言,选择专业的打样服务,不仅是 “拿到合格样品”,更是 “缩短研发周期、降低试错成本”。以PCB 多层板打样为例,嘉立创的优势体现在:

1. 技术兜底:明确工艺边界,避免 “设计无法生产”

通过公开 100 + 项加工参数,清晰定义 “能做什么、做到什么程度”:支持 1~32 层通孔板(暂不做盲埋孔),层压结构覆盖 4/6/8…32 层,采用真 A 级 FR4 板料(南亚、建滔、生益等品牌可选),保障基础可靠性。

2. 效率保障:从参数到交付,缩短验证周期

通过 “标准化参数 + 制程升级” 提升打样效率: FR4 多层板(6~32 层)最大尺寸 656×586mm,双面板极限尺寸达 1020×600mm(指定工厂 + 工艺),满足从 “小模块验证” 到 “整板试产” 的需求。

3. 成本优化:灵活适配,从打样到量产无缝衔接

通过 “灵活起订 + 板料 / 工艺可选” 控制成本:支持 1 片起订,小批量试产无需重新开模,打样与量产流程无缝衔接(如多层板从 1 片验证到 100 片试产,工艺参数一致)。

4. 技术支持:从工具到指南,降低设计试错率

围绕 “设计→生产” 全链条提供支持,让研发更 “省心”:内置 “阻抗计算神器”,输入线宽、介质厚度等参数,快速验证信号完整性(如 50Ω 射频线设计),减少仿真环节的时间消耗。

结语:打样是研发的 “第一块拼图”,选对方向比努力更重要

从简单的线路板打样到复杂的PCB 多层板打样,每一次打样都是产品落地的 “试错与优化”。无论是追求低成本的基础验证,还是突破高难度的多层板设计,核心都在于 “匹配需求 + 严控流程”。专业的打样服务,能让研发者从 “工艺焦虑” 中解脱,专注于设计创新 —— 毕竟,好的样品,是成功产品的第一步。

选择对的打样伙伴,让每一次验证都离最终产品更近一步。